カテゴリ:工作・修理

丸ノコスタンドを使いやすくしたい

市販のこの丸ノコスタンドですが、

これで木材を切る時は、床に直にスタンドを置いて作業しています。

本来このスタンドの上面は、作業する人の腰の位置くらいの高さにあった方がいいはずです。

ですから、写真のように高さ800ミリほどの作業台にスタンドを置くと、今度は高すぎて使いにくいんですね。

そこで、この丸ノコスタンドを、テーブルソーのように自作した台の中に組み込むことを考えています。

しかし、作ったテーブルソーは大きくて場所を取ってしまいます。

さて、どうすればいいか?

あれこれ考え中です。

新しい作業台「馬」 とりあえず出来ました!(3)

カミヤ式作業台「馬」ですが、

筋交いの斜め切り、脚を取り付けるためのホゾ切りは、特に集中してやる必要がありました。

しかし、出来た筋交いの直角を測ってみると、案の定狂っていました・・・

ここは、新たに墨線を引いてから切り直したんですが、

次回からは、最初の45°斜め切りをしたあと、反対側の墨線はこのようにして引けばいいですね!

また、天板のホゾですが、脚がキツキツに入る幅をほんの少しですが超えてしまいました・・・

そこで、筋交いで天板と脚を固定する工程で、ホゾに木工ボンドを塗り接着固定することにしました。

さて、この前段階の、脚の仮固定、筋交いの仮固定に工夫が必要でした。

カミヤ先生の動画ではそんな作業はしていません!

当初この動画を真似て作業してみたんですが、全く上手くいきませんでした・・・

カミヤ先生は家具職人なんですね。

こういう所でのプロの作業(技ですね!)はホントに凄い!!

サッサと素早く、難なく簡単そうにやっているように見えるんです。

これは他のどんなプロの仕事についても言えるでしょうね!

そこで自分も真似してみようと作業してみると、凄く難しいことが初めて分かるんですね!

同じようになんか出来やしない。

こんな調子ですから、プロの真似なんて簡単に出来っこないんです!

まあ、当たり前のことなんですが。

さて、多少ずれていてもそこそこの形の馬は出来るでしょうが、それじゃあ勉強になりません。

今の自分の技量に合わせて何とかしなければなりません。

まず、天板と脚を正確に直角が出ている状態にして、仮固定します。

そうしてから、筋交いを押し付けるように仮固定する方法を考えました。

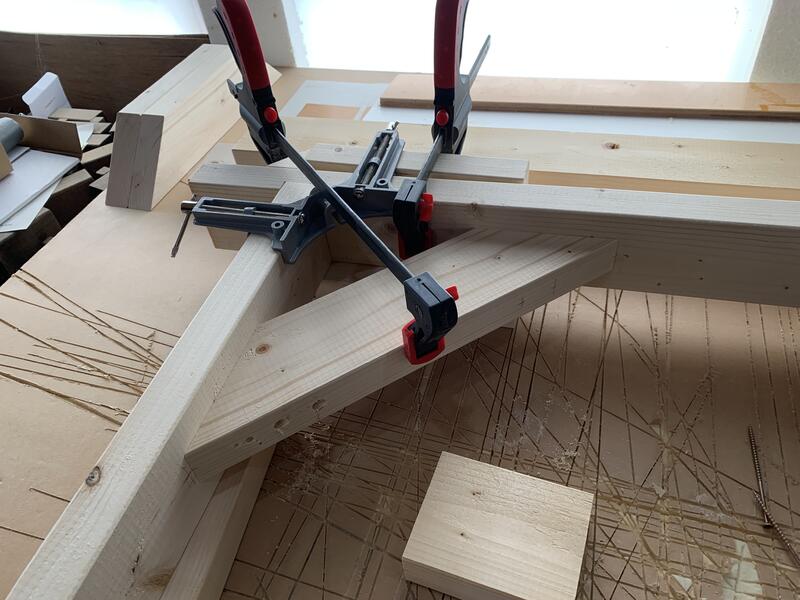

コーナークランプを使ってちょっと大げさになってしまいましたが、

このコーナークランプの固定がないとどうなるでしょうか?

写真のように筋交いを押し付けると、脚と天板の角度がわずかですが開いていってしまうでしょう?

ただ、あとになって思いついたんですが、

天板と脚を外側から固定する治具を角材とかで作れば良さそうです!

その方法の方がコーナークランプを使うより良さそうに思えます。

さて、この工程で筋交いを天板と脚に押し付ける時、ここでも意外な難しさが分かりました!

ちょっとした加減で、わずかに天板と筋交い、脚と筋交いの接合面がずれて、筋交いが浮き上がってしまうんです。

でもこの調整については、脚と天板を仮固定していたので、微調整しやすく何とかなりました。

次は、筋交いを天板と脚にコーススレッドで固定しました。

今度は天板に対しても、脚に対しても、コーススレッドが直交するよう打ち込み方を変更しました。

脚と筋交いは脚側から、天板と筋交いは筋交い側から、というように。

写真で見えるネジ穴は、最初に作業した時の穴です。

ここは、皿穴、下穴共に、最初に開けておいた方がいいです。

次は、脚の先端に横板をネジ止めして固定します。

もう先が見えたな! とか気が抜けると、失敗することが多いんですが・・・

横板を表裏逆に取り付けてしまっています・・・

やっぱり失敗してる!

こんなくだらないミスがまだ多いんですね・・・

やり直して、ようやく仮完成まで来れました。

ここまで出来たので、馬を床に置いて、天板と脚の接合部に力をかけてみました。

やはり、この部分がわずかですが上下左右に動いてしまいます。

おそらく家具とかだったら、ホゾ組の部分の動きは計算のうちなんだと思います。

自分は、この部分の遊びは不要と考え、接着剤で固定することにしました。

脚と筋交いのコーススレッドをいったん外してから、ホゾに接着材を塗ります。

再度コーススレッドを打ち直して、はみ出た接着剤を拭き取ってからクランプで仮固定しました。

この時のクランプ固定ですが、結果、下の写真のようにするのが大きな引張力もかけられてベストでした。

しかし、ここも、脚と天板だけに引張力をかけた方が良かったかも・・・

2脚目の接着剤が完全に固着すれば、とりあえず完成ということになります!

ジャバラ式フェンスのリベット外れ

ジャバラ式のフェンスの可動部ですが、安価なものは、アルミのリベットで部材が止められているようです。

このアルミ製のリベットは強度不足なのか、フェンスを繰り返し開閉しているうちに壊れて外れてしまうことがありました。

また、風が強いところに設置した場合は、特にフェンスが開いている状態で予想以上に強風にあおられて、この可動部分にかなりの負担がかかっているようでした。

この可動部の外れてしまったリベットの代わりに、6ミリ径30ミリ長のステンレス皿ネジを使いました。

しかし、こういう使い方では、ナットを強力に締め付けることは出来ません。

可動部をしっかりと保持しながら、ジャバラの開閉の動きを妨げないようにする必要がある訳です。

で、こういう時の場面にバッチリ仕事してくれるナットがあるんです!

金属製ナットなんですが、ナットのネジ切りの部分にナイロン製のリング状の物が挿入されているんですね。

これで、ネジの任意の位置でナットが固定されるようになっているんです。

振動が多くナットが緩みがちな場面でも、このナットは活躍してくれます。

ナット側から写真撮れば良かったですね・・・

他のリベットが外れた時も、この手で修理しようと思います!

新しい作業台「馬」を作り始めたんですが・・・(2)

作業台「馬」の筋交いの作り方を間違えてしまいました!

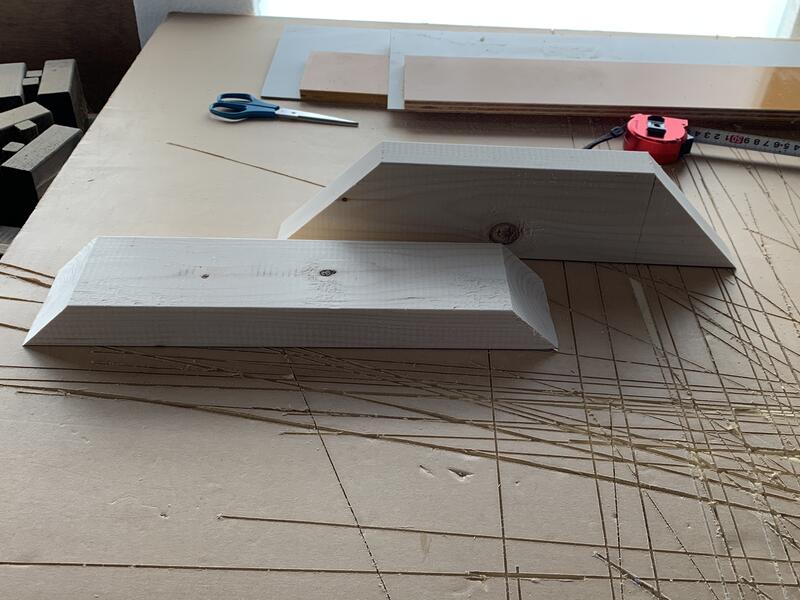

結局、新しい筋交いを作り直しました。

写真手前が間違えて作った筋交い、奥が作り直した筋交いです。

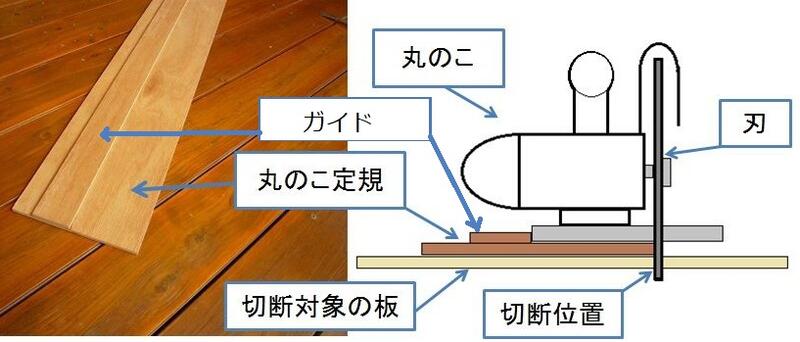

この筋交いの切り出し方ですが、丸ノコ定規を使って垂直切りしました。

45°の墨線ですが、材に正方形を書き、その正方形の対角線を引く方法を思いつきました。

この45°の角度を正確に出すことは極めて重要です。

神経を使って切り出しまでやったんですが・・・

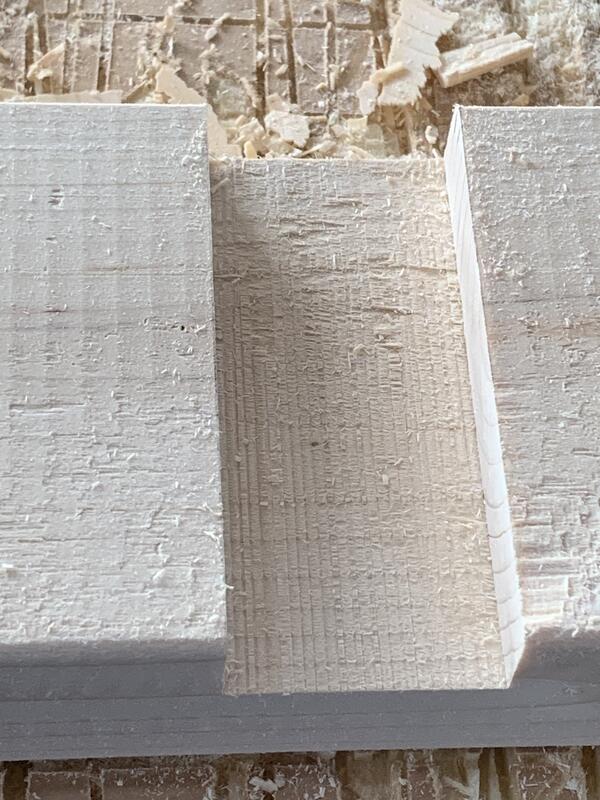

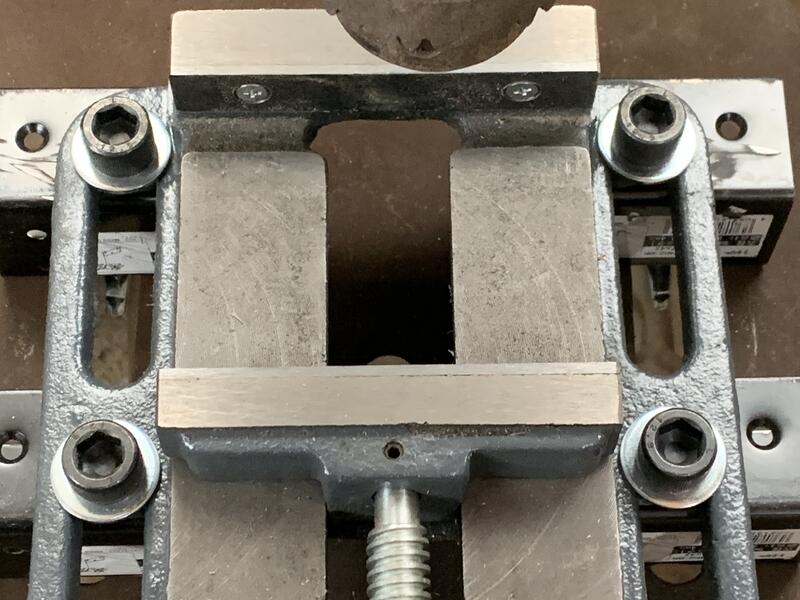

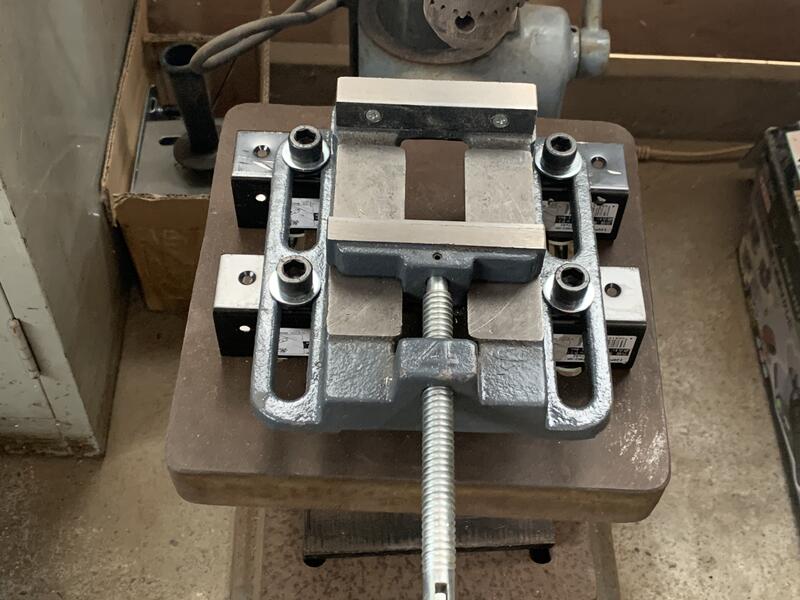

また、天板にホゾ切りをして脚をキツキツにはめ込む作業ですが、

ホゾ切りの工程はこんな感じです。

最後はノミで仕上げます。

しかし、脚はほぼピッタリ入ってキツキツとはいきませんでした。

もう0.5ミリ狭くした方が良かったし、この脚にした木材は厚み等サイズがややまちまちでした。

まあ、ここまできたので、コーススレッドを打ち込んでとにかく組み上げてみることにしました。

こんな感じに仕上がったんですが・・・

細部は不満だらけです!

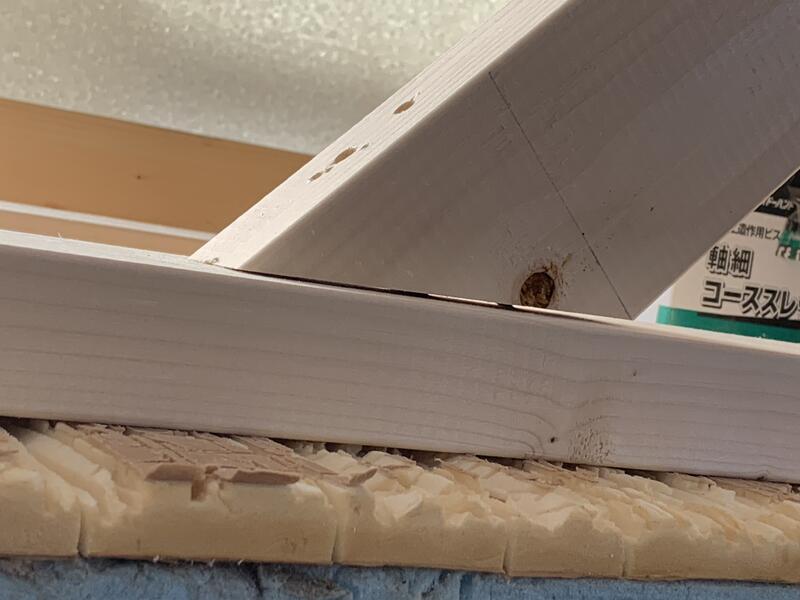

たとえば、この筋交いと天板の間のすきま・・・!

うーん・・・

どうしようか、あれこれ一生懸命考えています!

新しい作業台「馬」を作り始めたんですが・・・(1)

この前作ったものとは違う用途に使うための新しい作業台を作ることにしました。

移動先とかでも活躍しそうな作業台、通称「馬」と呼ばれるものです。

DIYで人気のカミヤ先生の動画を参考にさせていただきました。

ヒノキ材で作ることを推奨されているんですが、

自分は、トドマツのツーバイフォー材で安価に作ってみることにしました。

1820ミリ長のトドマツ材を6本買ってきて、さあカット!

と、すぐ作業開始したいところですが、

良くやってしまう勘違いのないよう、まず簡単な図面を書いておきます。

この工作では45°の傾斜カットも必要です。

今回、温存していたハイコーキC5MEYAを使ってみました。

チップソーは「神業」です。

切れ味も仕上がりも凄くイイです!

45°カットで深切りになる場面だけリョービW663EDMを使いました。

このリョービのチップソーは「黒豹」なんですが、「神業」にすれば仕上がりがさらに良くなりそうです。

カットはなかなか良く出来たと思っていたんですが・・・

他の仕事で車で移動中に、「あーっ!」

気付きました!

また間違えてる!

筋交いの切り方を間違えてました・・・

明日やり直します!

陽よけシェードは、これからの時期もちろん外した方がいい

夏の猛暑をしのぐために、今年は陽よけシェードを多用しました。

シェードの張り方には改善点が見つかりましたし、来年はひさしを増設してみようと考えたりしています。

このシェードは、上部をたわまないように張り、同時に上部から熱気を逃がすすき間を作りたい。

このひさしは作り変えたい。

この角材は取り外して防腐剤を塗ってから再設置したい。

こんな即席のシェード設置でしたが、陽よけの効果は抜群で、これからの夏の必需品になりました!

さて、逆に、これからの時期は室内に出来るだけ陽射しが届いた方が嬉しいですね。

ですから、シェードは、夏の終わりと共に取り外して収納した方がいいと思います。

シェードなしの室内を2か月ぶりに見て、明るい室内と陽射しのありがたさを感じました!

落ち葉やイガの焼却と排熱利用

今年も古家周りで大量の落ち葉や栗のイガを処理しなければなりません。

ドラム缶での焼却では、やはり近隣に迷惑になることが多そうです。

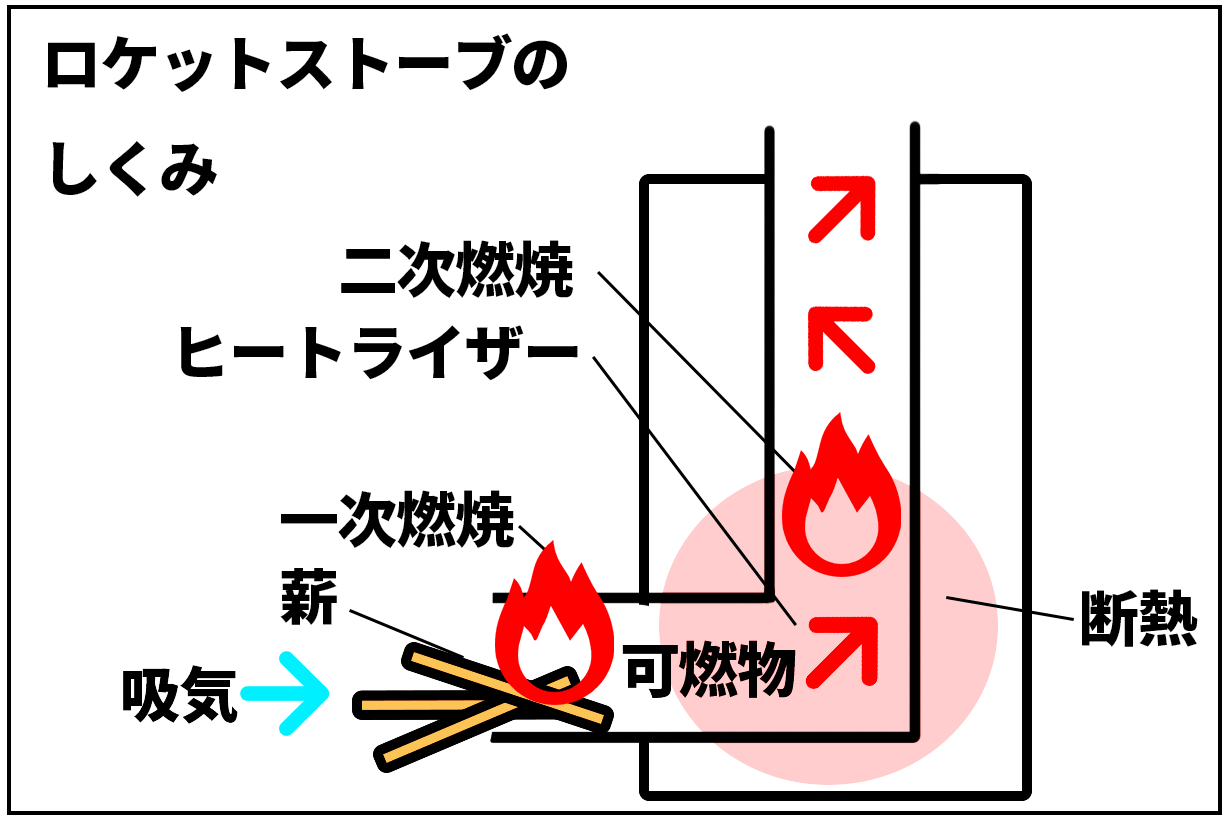

焼却、暖房、ストーブといった語で検索してみたんですが、興味深い内容が沢山見つかりました!

その中でも「ロケットストーブ」に関することがとりわけ面白そうなんです!

このタイプは、発生する熱でお湯を沸かしたり、簡単な加熱調理をしたり出来るタイプなんですが、

単に焼却だけとか、焼却と暖房だけで良ければ、もっと簡単にスマートに製作が出来ます!

これは試してみる価値アリですね!

工作台を作り直す

木材の切断その他木工用の工作台ですが、これまではいわゆるペケ台を使っていました。

しかし、ペケ台は元々、移動先等で工作台を簡単に設置したい時に活躍するものです。

また、ペケ台の最大の欠点は、天板の下のスペースが有効活用出来ないことです!

自宅の工作室なら、据え置き型のしっかりしたものの方が適しているはずですし、

天板下のスペースが活用できることも大きなメリットです!

さて、ホームセンターで材料を眺めながらどうするか決めましょう。

天板は定尺の1820 × 910 とし、やや重いのですが頑丈な12ミリ厚のOSB材にしました。

値段は、針葉樹合板とラワン合板の中間で、1900円ほどです。

この天板のたわみ補強と、脚になる材を探していたんですが、

SPF材よりさらに安いトドマツ材が目に留まりました!

39 × 89(いわゆるツーバイフォー)1820ミリ長が何と400円弱!

アカマツ材やヒノキ材の半分の値段です!

柔らかめの材質ですが、これだけ厚みがあれば今回の用途には充分な強度が期待出来そうです!

そこで、このトドマツ材を6本買ってきました。

では、早速工作開始です。

天板の補強はこんな感じです。

天板からトドマツ材に、150ミリ間隔で、90ミリ長コーススレッドをねじ込んで固定しました。

3ミリ径の下穴を開けて作業しました。(コーススレッド3.8ミリ径)

脚は、このトドマツ材を850ミリ長にカットして、コーススレッドで固定しました。

850ミリだと台がやや高めに仕上がりますが、自分には合っていると思います。

出来ました!

では、ペケ台と入れ替えます!

充分頑丈に仕上がったようです!

サイクロン集塵缶が下に収まったのも凄く嬉しい!

まだ工具等置けますね!

今回は、材料費もかなり抑えることが出来ました。

簡易型冬用ケージ出来ました!

移動用も兼ねたワンコのケージですが、

夏用ケージを基準にして、そこから長さ、幅、高さ、共にサイズダウンすることにしました。

長さは10cm、幅と高さは5cmずつ小さく。

これだけで全体の容積はかなり減った感じになります。

持ち運びや車に載せる時もかなり楽になるでしょう。

では、ホームセンターで材料買い出しです。

針葉樹合板定尺(1820 × 910)9ミリ厚と、SPF38×38角材3650長を購入。

3650ミリ長の角材はさすがに車に載らないので、半分にカットしてもらいました。

あとは前回も使った軟鋼材の金具8個。

さあ、戻ってすぐに作業開始です!

合板から600×400サイズを4枚、角材は350ミリ長を8本それぞれ切り出します。

中古で買った丸ノコ、リョービW663EDMが予想外に快調で、スムーズにキレイに切れました!

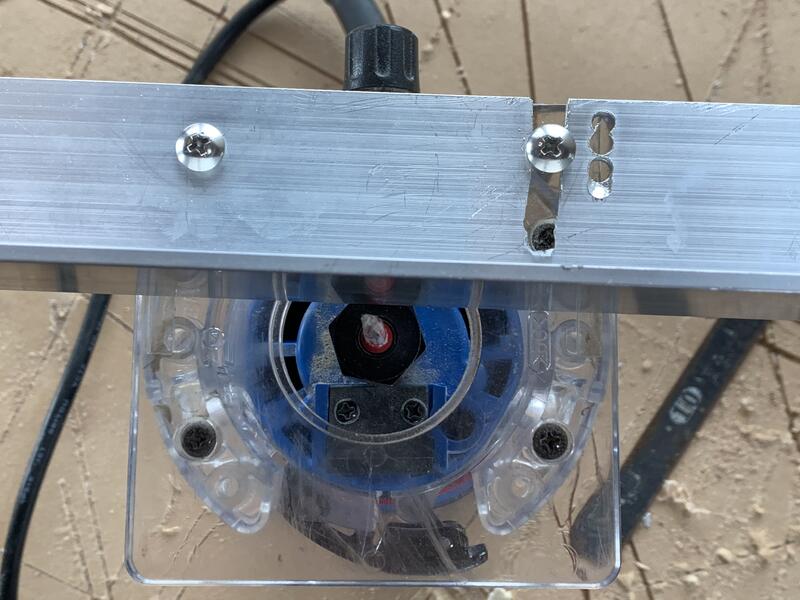

角材にはトリマー横溝ビットで深さ12ミリの溝を彫りました。

この溝に3.5ミリ厚合板をはめ込んで壁にします。

金具はディスクグラインダーで2つにカット。

冬用ケージ2つ出来ました。

夏用ケージの下にコータ君すでに入っています!

中に手を入れてみただけで温かく感じるので、まずはこれでいってみたいと思います!

床張り替え(4) 床板接着して固定

暑さも去り、久々の室内作業です!

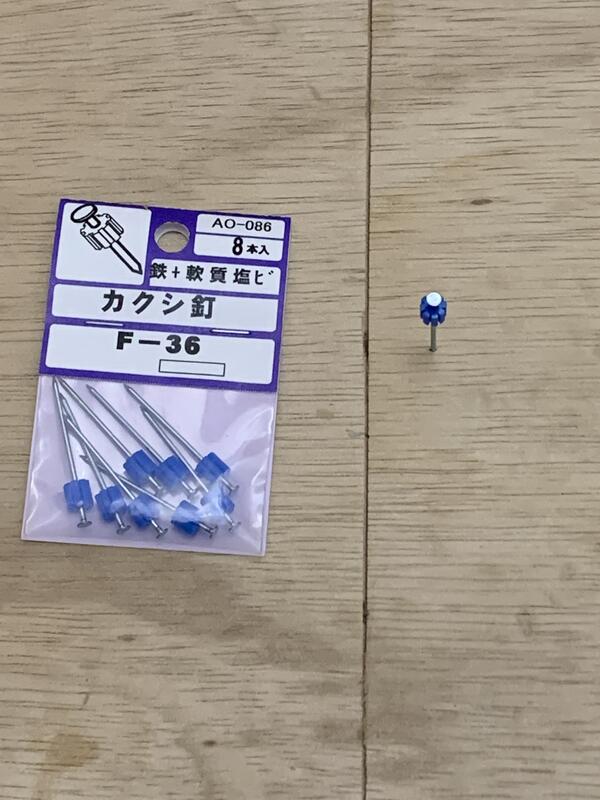

床板を切り出して根太の上に置いたままでしたが、フロアー釘と接着剤を使って固定する作業をやります。

根太に木工用ボンドをたっぷり塗って、左端から床板を固定していきます。

このあと、斜め切りした切断面にステンレスのフロア釘を打ち込み、根太にしっかりと固定します。

そして、この切断面にもボンドを塗った上で、次の右側の板を同じように固定していきます。

フロア釘は板の右端だけに打ち込むので、板の左端が浮かないように、ここには隠し釘を打ち込んでおきます。

写真を撮っておけば良かったんですが、この釘はこの青いゴム状のところだけが残るまで打ち込みます。

そして、釘の上の残った部分とゴムが一緒に折り取れるようになっています。

これで打ち込んだ釘はほぼ見えなくなるようにしてあるんですね。

このあと、4辺のすき間には木工用コーキング剤を充填します。

最後に床板表面にサンダーがけして床用ニスを塗ります。

または、コルク板を貼るのもいいかもしれません。

床張り替え(3) 型取りは難しい!

工作物や建材を切り出す時、

長方形や正方形であれば、直角を出して長さを計ればいいですよね?

でも、いびつな台形とか曲線が含まれる形の型取りは結構難しくなります。

押し入れの壁と床を補修した時、床面はいびつな台形だったんですが、

スケール(巻き尺)だけで型取りしようとしたので、上手くいかず、何度もやり直すはめになりました。

で、このすき間ですが、コーキング剤で埋めてさらにその後石膏ボードの壁を貼ったので隠れちゃうんですね。

しかし、壁面が出来上がっている状態の床だけ補修するのなら、

床面になる板材を出来るだけすき間なく切り出す必要がある訳です。

このおよそ900×900ミリの床面の4隅の切り欠きは何とか出来るとして、

すき間なく1枚の板で切り出すのは、かなり難しいということが分かると思います。

フローリング材も幅は300ミリほどですから、それにならって下のように合板を切り出してみました。

この奥のすき間が気になりますね・・・

で、この右側をカットアンドトライしながら何とかやり直しました。

こんな程度ですが、細部をもうちょっと修正して次の工程にいこうと思います。

さて、考えてみると、1か所でも直角が出ていれば採寸は楽になりそうです。

そして自在に角度変更が出来る定規を使うといいのかな? とも思います。

サイズが小さければ、「型取りゲージ」といった工具もあるようですね。

壁設置用扇風機の取り付け(3)

安価で強度も十分な金具ネグロスが入手できたので、次は木材の加工です。

余っていた9ミリ厚ラワン合板、それに買ってきた19ミリ厚89ミリ幅のSPF材を使いました。

H鋼の幅がどこも同じだと早合点して丸ノコで木材を切り揃えたんですが、切ってから失敗に気付きました。

恥ずかしいことですが、こんなミスがまだ多いんです・・・

「作業は素早く、間違いは少なく」でないといけませんね。

そこで、切り幅を間違えた方の木材はマルチツールでトリミングしました。

さてこれより前に、あり合わせの物を集めてこんな感じかな?と作ってあったのがこれです。

これだと、扇風機が前傾していますし、下部のゴム脚が板材にしっかりと接しておらず不安定です。

この扇風機が落ちてきたら大変です。

そこで、次のように作り直しました。

この19ミリ厚のSPF材は、9ミリ厚合板の裏から4本の木ネジでガッチリと固定してあります。

ネグロスも4つ使いました。

これに扇風機を固定してみると、今度は安定していい感じになりました!

もう1か所のH鋼の幅が狭い方はこんな感じにしましたが、まあいいでしょう。

今回使った金具ネグロスですが、本来の電工のシーンでの使い方とはちょっと異なるんです。

でも、このH鋼と合板の固定にはピッタリだったと思っています!

早速2台の扇風機が活躍してくれていますが、今日も相変わらずの猛暑です!

カミさんから増設の注文が来るかもしれません。

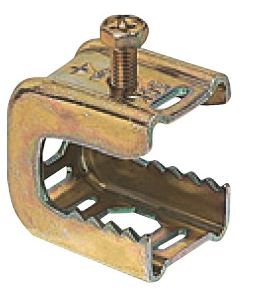

壁設置用扇風機の取り付け(2)

さて、H鋼に扇風機を取り付けるために

まずH鋼に木の板材を固定することを考えました。

以前、工事現場で板材を挟む丈夫な金具を見た覚えがあるんです。

名前は知らないので、「挟む金具」で検索してみました。

これで「C型クランプ」を見つけることが出来ました!

この金具はやや高価なんです。

そして、昔自分が工事現場で見かけた金具ですが、資材売り場にあるはずだと思って見に行きました。

大きなホームセンターで探してみました。

丁寧に探したつもりでしたが見つかりません。

そこで、スマホで検索したところ画像が見つかりました!

これです!

これが昔自分が見た金具です!

早速、この画像を建築資材担当の方に見ていただきました。

最初の方は「見たことがない」と言って、金物に詳しそうな方を呼んで下さいました。

2人目の方は画像を見るなり

「あ、これはここじゃないよ。

電工コーナーにある。 ネグロスだよ!」

本当に凄いですよね!

何万点(いや、こんな数ではすまない)とある部材の中の目的の部品を即座に言えるって!

もちろん、部署ごとに担当してるんだと思うんですが。

そして、電工コーナーに行くと様々なサイズの「ネグロス」が置いてありました!

自分がさらに感心したのは、最初の方も一緒に付いて来てくれて、この金具を確認していたんです。

誰だって自分の知らない物があるでしょうから、新しい物をその都度勉強して行こうという姿勢なんですね!

さすがプロですよね!

で、「ネグロス」というのは社名なんですが、この会社が開発したこの金具の名称は正しくは「パイラック」といいます。

で、この金具は、パイラックともネグロスとも呼ばれているんですね。

ちょっと話がそれますが、ネグロスという社名の由来には想いが込められていると書かれていました。

(続く)

壁設置用扇風機の取り付け(1)

前回書いた床張り替えの件ですが、床板を仮置きしてあるので、支障なく通行出来ている状況です。

仕上げ作業は、まとまった時間が出来た時に一気にやる予定にしています。

クレームも出ていないので、完成までもうちょっと待ってもらうことにします。(笑)

さて、あまりの猛暑のため、土間の天井付近に扇風機を取り付けたことを以前書きました。

これは効果がありました!

さらに、天井裏スペースを作り、換気扇も取り付けようかと考えています。

そうこうしていると、カミさんから、スタジオにも壁上部に扇風機を取り付けて欲しいと依頼がありました。

やはり、猛暑対策ですね。

これは簡単だろうと思ってすぐ引き受けたんですが、壁への固定方法に一工夫必要なことが分かりました。

スタジオではH鋼が支柱となっていて、その間に壁があるんですが、壁は石膏ボードのような材質なんです。

石膏ボードに重量がある物を直接固定することは出来ません。

H鋼へ直接扇風機を取り付けてもいいと言われたんですが、H鋼は厚さ10ミリの鋼鉄で出来ています。

ここに扇風機をボルト止めするなら、最低でも4ミリ径のボルトを複数使う必要があります。

ということは、直径4ミリ強の穴を複数開けなければいけません。

これは出来なくはないけど、かなり大変です!

そこで、H鋼に20ミリ厚ほどの板材を接着して、そこに扇風機をネジ止めする方法を提案しました。

しかし・・・

夏が終われば扇風機は取り外したいので、板がH鋼に残っているのは見てくれが悪いのでイヤだと言われてしまいました・・・!

すると、H鋼に穴を開ける手も、あまり目立たないけどいい手ではないですね。

男はだいたい見てくれ軽視の方に行っちゃいがちですからねー(笑)

そこで、H鋼を挟み込むように固定する金具がないか考えました。

工事現場などで、挟んで固定するような金具を見た覚えがあるんです。

でも、はっきりした形も名前も覚えていない・・・

どうやって探そうか・・・?

「挟む金具」で検索してみると・・・

そうです! こんな感じのものです!

これも使えますね。

呼び名は「C型クランプ」だそうです。

これでホームセンターで店員さんと相談が出来ますね!

スマホを持ってホームセンターに行ってみました。

(続く)

床張り替え(2) 希望の厚さの針葉樹合板がない

フローリング作業で前からやりたかったのは、針葉樹合板を張ってフローリング材を使わずに仕上げる方法です。

ホームセンターで合板の種類をチェックしたんですが、

構造用針葉樹合板は9ミリ厚、12ミリ厚の在庫の店舗がほとんどです。

15ミリ厚、18ミリ厚あたりは在庫していないようです。

針葉樹合板だと柔らかいので、12ミリでは厚さが足りないと思います。

で、結局は12ミリ厚の構造用ラワン合板を使うことにしました。

ラワンは木目が無く単調ですが、木肌が細かく仕上げのサンダーがけは不要かもしれません。

1枚板のまま張ることも考えましたが、やはり難易度が高そうです。

通常通り300ミリ幅に切った合板を並べていくことにしました。

実加工する道具はここには無いので、斜め切りした合板を突き合わせて並べていくことにしました。

この方法でフローリング釘が隠せると思います。

ここまで来て、材の切断をやり直したくなりました。

今日はこれで時間切れです・・・

(続く)

床張り替え(1) この床は下地板が無い?

我が家の1階の半畳ほどのスペースの床の補修についてです。

隣の部屋から空調の冷気を送ってもらいながら、作業を始めることにしました!

ここの床は下地板が無い「根太貼りフローリング」ではないかと思っていました。

下地板があればこれほど床の凹みは生じないと思うんです。

又は床下が常に湿っているとか。

(もし床下が湿っているとなると、これはかなりやっかいです)

さて、作業を始めたら、この場所の床は全て一気に剥がしてしまいます!

まず、際切り丸ノコでフローリングの真上から切り込みます。

材の真上から刃を降ろして切り込むというのは、普段とやり方が違いますし、キックバックが怖いんです!

そこで、もしキックバックが起こったらどう対処するかシミュレーションしておきます。

そして、キックバックで丸ノコが飛んでいく方向には身体を置かないようにします。

さあ、際切り丸ノコの細かい調整をして初めて動かしてみます!

まずはフローリングの際ではなく、凹みの激しい部分を切り開いてみようと思います。

この中央付近です。

意外とすんなりと刃は材に入っていきました。

もちろん、キックバックのことは常に意識しながらです。

丸ノコの刃が全部沈み込んでしまえば、そのあとの動かし方はいつもの丸ノコの使い方と同じです。

やはり予想通り、フローリング材の下に下地板は無く、床下の地面が見えました!

しかもフローリング材は通常の12ミリ厚のものでした。

根太貼りフローリング材?

さて、フローリング材の厚みも分かったので、刃先を14ミリほどにセットします。

根太を出来るだけ傷付けないようにするためです。

また、材の際を切る時は、フローリング釘に当たることもあるので、際切り丸ノコの刃は丈夫な専用品になっています。

また、際の角までは刃が通りませんから、この切り残しの部分はマルチツールで切断します。

マルチツールも無ければこの作業は仕上げられないんです。

さあ、こんな手順でフローリング材を全て剥がすことが出来ました!

床下も湿ってはいませんでした!

良かった!

さて、ここまで何とか出来たので、余っていた合板を切り詰めて敷いておきます。

ここまで完了したので、床材を探しにホームセンターに出かけました。

(続く)

夏休み中に床の修理をしたい! でもこの暑さでは・・・

我が家の1階の床が所々傷んできているんです。

踏むとハッキリと凹んでしまうような所が数か所!

いずれ、一部屋分床は張り替えてしまおうと思っているんですが、部屋の荷物を出して空っぽにしなきゃなんない。

で、今手始めに作業してみるのにちょうどいい所があるんです。

階段を降りきったところのこの1平方メートルくらいの狭い部分!

この部分だけ床を剥がして、新しい床材を張り直すんです!

際切り丸ノコ、マルチツールは用意出来てるんで、やってみたいんです!!

でも、この暑さで屋内の作業はお休み中なんですね。

外仕事なら、この暑さでも開き直ってやっちゃうんですが・・・

夏休み中にここだけでもやってみたいんです。

扇風機回しながらやろうかな?

あ、ここは作業し出したら新しい床を張るところまでやんないとね!

2階に上がれなくなっちゃうから!(笑)

暑いけど暑さ対策の作業急ぎたい

古家の暑さ対策の一つとして、シェードを張っていますが、陽射しの遮り具合、風の通り具合などを観察しながら細かくやり直し作業を行っています。

暑い中ですが、早めに一区切りつけたいと思っています。

お盆には作業を終えていたいですね。

シェードの上部や左右の端は、ふさがらないようにした方がいいようです。

すき間が排熱に役立ってくれます。

ひさしから横にはみ出させたシェードは角材で固定していますが、この角材には防腐剤を塗らなければなりません。

位置決めが済んだら、取り外して防腐剤を塗って再度取り付けます。

さて、ここにはまず庇を作って取り付けようと考えているんですが・・・

サイディングの鉄板にビス止めだけでは強度が心配です。

いいやり方は何だろう・・・?

屋根裏に空間のない小屋の屋根断熱を考える

古家の土間の温度が上がらないように色々と工作をしてきました。

この土間は、屋根材の裏側がそのまま天井になっています。

すると、日射で屋根が熱くなる時は、屋根の裏側も同じように熱くなって、土間室内の気温も上がっていくでしょう。

一般的な居住部屋だと、屋根の裏に空間を設けて天井を貼るので、

この空間に断熱材を入れたり、空間の換気をしたりして、居住空間に熱が伝わりにくいようにしてあります。

さて、この土間の屋根から伝わってくる熱への対処について考えていました。

例えば屋根の真裏に断熱材を貼るといった手も紹介されていました。

でもこの方法では、断熱材自体も結局は熱くなってしまうでしょうから、その点良くないんじゃないか?

断熱材の熱容量は大きくはないと思うのですが、蓄熱材として働いてしまうことが気になります。

また、屋根の上にもう一つ屋根を張る「二重屋根」という手もあります。

この方法だと、日射熱が屋根裏に伝わりにくいだけでなく、二つの屋根の間に出来る空間を使って、熱気を外に追い出すような工夫も出来ます。

しかし、この方法は大がかりになり、簡単には実現出来ませんね。

そこで、昨日思いついたのは、

二重屋根を作るのは大変だけど、水平な天井板を張って屋根裏に空間を作るのならDIYでも出来るんじゃないか?

ということなんです。

うん!

やってみたくなってきました!!

暑い日が続く前に土間の扇風機を最上部へ

今日の昼前に関東地方の梅雨明けが発表されました。

予報通り夏本番の陽射し一色になったように感じます。

先週末、極端な高温と強い日射への対策として、土間の窓の外にシェードを張り、土間内に扇風機を設置しました。

屋根の断熱が悪く、天井付近が高温になる土間なんですが、扇風機の位置を出来るだけ上部へ設置した方が良さそうなことも分かりました。

昨日、時間が取れたので、扇風機を土間の最上部に設置し直す作業をやることにしました。

設置したい位置ですが、下の写真のように、扇風機固定のためのビス止めに適当な下地がない状況でした。

あれこれと悩んで、15ミリ厚70ミリ幅の板材と45ミリ × 45ミリの角材を組み合わせてみました。

斜めに切断したこの角材の面に扇風機の土台をビス止めします。

そして、この板材ごと何とか最上部に固定することが出来ました。

昨日仕上がったので、何とか梅雨明けに間に合いました!

部屋の温度のデータまでは測定していないんですが、

土間室内の温度を下げる効果はてきめんでした!

天井付近に溜まる熱気への対策

まだ良く分かっていないんですが、日射で温まった天井付近の空気の処理について考えています。

出来るだけ屋根に近いところで、熱気を換気扇で排気するのが最も効果的なのではないかと思います。

でもこれを実現するには、壁に穴を開ける大変な工事が必要になります。

いずれ施工するにしても、ちょっとすぐには実現出来ません。

で、先日、この部屋の上部に扇風機を取り付けた時に感じたことがあるんです。

この土間は、トタン屋根で断熱性がとても良くない状態です。

夏場には部屋がとても暑くなってしまいます。

三方の窓は全開にするのですが、それだけでは気温が充分には下がりません。

そこで、日射を遮るシェードを張ったんですが、

これとは別に、部屋の中にこもる暑い空気をスムーズに外に逃がす工夫が必要だと感じたんです。

そこで、部屋の上部に扇風機を取り付け、ここの空気を下の方に送って、窓から排気させようと考えました。

当初、扇風機は床面から2メートル弱ほどの高さに設置しました。

そしてしばらく様子を見てから、さらにそこから80センチほど上に設置し直してみました。

この、扇風機の位置を変えて風を送った結果ですが、高い位置からの送風の方が、部屋の気温がかなり下がったと感じられたのです!

他の条件が同じになっていない比較ですので、正確ではないと思います。

ですが、次は扇風機を最上部に設置して、時間をかけて様子を見てみようと考えているところです。

あまりにも暑かったのでシェードを張った・・・

今日は気温が40℃近くになるという予報だったので、早朝にとにかく草むしりの残りを片付けました!

作業はこれで終わりにしようと思っていたんですが、

犬たちが居る土間の気温が心配になってきました!

3方網戸にはしてありますが、窓からの日射もありどんどん暑くなっていきます。

そこで、一番日射が強い東側の窓の外にシェードを張り、室内に壁掛けの扇風機を取り付けることにしました。

まず、ワンコたちは外の日陰に退避させたんですが、涼しくなるようにミストを設置したら、気に入ったらしくミストの近くですずんでいましたよ。(笑)

ワンコの写真はちょっと訳あって今は載せられないんです・・・

まず、シェード、張り綱用のおもり、扇風機などを買い出しに出かけました。

外に出て、店の駐車場から車を降りると、こりゃあ暑さがいつもと違う!

でも、作業は全部やってしまわないとなあ!

戻ってきて作業即開始です。

屋根の下の鼻隠しによーと金具をねじ込んで、

シェードの上側をここに固定しました。

思ったよりしっかり固定できました!

シェードのもう一端の下側は、縛り付けたナイロンロープにコンクリートの重しを結んで地面に置いて固定です。

シェード上部の辺のたるみは後で何とかしたいと思います。

このシェードは日除けの効果大でした!!

さて、扇風機ですが、工場で使う小型のものを安く買ってきました。

一度取り付けましたが、異音がしたので返品交換してやっと作業が終わりました。

左右に往復運動しながら上下にも動いてくれるので、部屋上部の熱気を外に逃がす役も期待しています。

さて、明日も猛暑らしいので、今日の作業の効果が分かると思います!

いや、もうクタクタです・・・

今日は特に良く寝れるでしょう!

人工木の無料サンプル

「ウッドデッキや塀などに使える人工木のサンプルを無料で送る」という広告が目に留まりました。

早速ブラウンのサンプルを4種類注文してみました。

Art-Woodという会社が販売していますが、開発したのはサーロジックという徳島にある会社のようです。

断面(木口)はこんな感じです。

中空素材の内部

天然木材の粉末を50%含んだポリエチレン製ということです。

表面は木目処理されており、色は3種類用意されています。

いい感じの素材だと思います!

草刈り機 作業中の石跳ねがコワイ!

草刈り機(モーター駆動充電式)の扱いにも少し慣れてきて、いい感じに作業できるようになってきました!

草刈り機の刃ですが、大きく分けて3つのタイプがあります。

① 一般的な金属製の細かい刃先のもの

② 樹脂製の大きめの刃先のもの

③ ナイロン等のコードがムチのようになって回転するもの

自分は、地面ギリギリに刈り込んだり、壁際まで刈ったりするには、樹脂製のものかナイロンコードがいいと思い、樹脂製の刃でしばらく作業をしていました。

ところが、樹脂製の刃だと、主に地面の石を跳ね飛ばすことがかなり多くなってしまうんです。

しかも、飛んでいく石の勢いが結構スゴイんですね!

これが場所によっては、家のガラス窓、車のボディーや窓等に傷をつけたり割ってしまったりする恐れが出てきます!

人を直撃してしまったりすることはもっと怖いですよね!

そこで、調べた上で再度、金属製の標準的な刃に付け替えて作業してみました。

刃先の間隔が狭いので、石が挟まったり、また跳ね飛ばしたりしにくいんだと思います。

やはり、この金属刃だと石跳ねはほとんどありませんでした。

また、刃の切れ味も当然ながら金属刃の方がいいです。

この鋭い刃が高速回転しているので、確かに刃の近くでは危険性が高いし、感覚的な怖さもあります。

でも、危険性を認識しながら正しい使い方をキチンと守って作業すれば、安全に使える道具なんです。

草刈り機に限らず、自分の経験では、作業に慣れてきたころにヒヤリとすることが多いように思います。

「慣れが油断につながってはいけない!」という意識を常に持っていたいと思っています。

まだ6月なのにこの暑さ! でも、草刈りやんなくちゃ!

週末が晴れるのは凄く嬉しいけど、今日はホントに暑かったですね!

暑い時の大変な仕事は・・・

そうなんです。草刈りですね!

今日みたいな暑い日は大変ですが、梅雨の晴れ間は貴重なので、即作業した方がいいんですね。

この前、草刈り機を初めて使ってみましたが、

なるべく短く刈ることと、壁際まで出来るだけキレイに刈るということも考えました。

調べてみて、プラスチック刃のこんなタイプを使ってみました。

お店の方にも聞いて購入したんですが、中々良く切れるんですね!

一番の欠点は、地面の小石を勢いよく飛ばしてしまうことでしょう。

この点については充分気を付けた方がいいです!

それから、この小型の2枚刃も良く切れて扱いやすかったです。

小石を飛ばしてしまう欠点はやはり同様でした。

この草刈り機は電動式でエンジン式より静かなので、午前中から作業をやらせてもらいました。

草刈りをした地面はこんな感じです。

刈る前の写真があれば良かったんですが・・・

家庭でも雑草に悩まされているようでしたら、電動草刈り機を使ってみては?

女性向けの軽いタイプ等も用意されています。

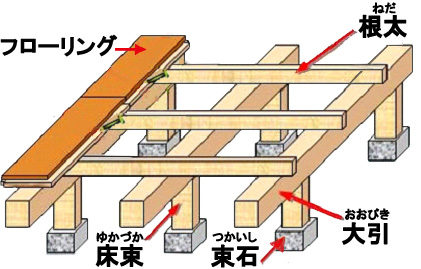

土間に床を立ち上げたい

古家の土間を板張りの床に変えたいと考えています。

キッチンからそのまま素足で降りれるようになりますし、床からの冷えについても対策しようと思います。

一般的な床の基本構造は以下のようです。

束石と床束の代わりになる、鋼製の束やプラ木レンといったものもあります。

大引きの上の根太を省いて、分厚い合板を張る根太レス工法というやり方もあります。

自分が今考えているのは、

プラ木レン、大引き、根太、と組んでいき、

根太の上に18ミリほどの針葉樹合板を張ります。

そして、針葉樹合板の表面をサンダーがけして、そのまま仕上げてしまうという手です!

さあ、上手くいくかどうか・・・?

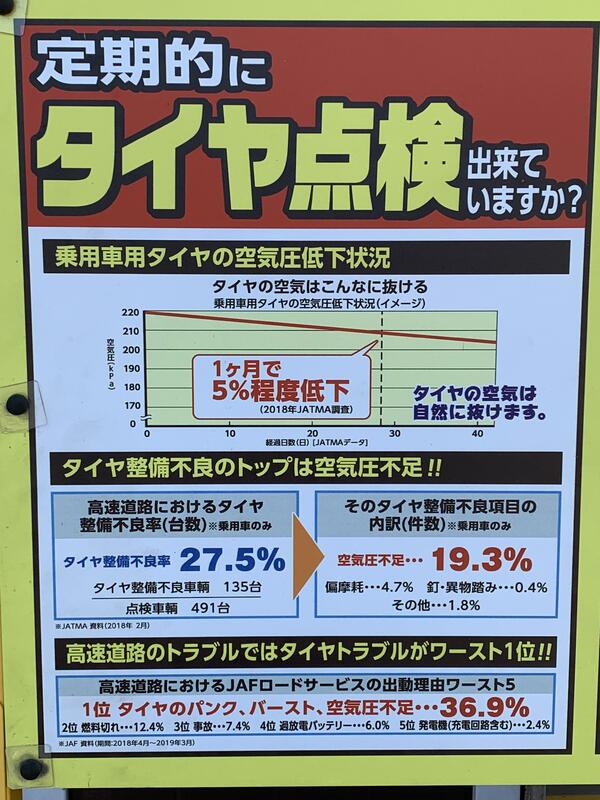

自分のタイヤはなぜパンクした?

先日、自分の軽1BOX車に突然起こったパンクですが、

緊急用のスペアタイヤ(テンパータイヤ)を履いている状態だったので、通常タイヤに交換しなければなりませんでした。

昨日、近くのカーショップに行き、パンクの原因とタイヤ交換について相談しました。

パンクしたタイヤを見てもらい、これまでの経緯も伝えました。

実は以前、運転中道路の穴に前輪を落としてしまったことがあり、

それが原因と思われるピンチカットがタイヤに出来てしまっていました。

その時のタイヤ屋さんの見立てでは、「軽微なピンチカットだから交換しなくても大丈夫でしょう」ということで、また、車検にもずっと通ってきていたんです。

その時残しておいた写真から、パンクしたタイヤはこのピンチカットが出来ていたタイヤだと分かりました。

昨日のカーショップの方によると、

絶対こうだと断定は出来ないが、考えられる原因が2つあるとのことでした。

① トレッド面に何かが刺さったような古傷がある。

この古傷はタイヤ内部までハッキリと貫通しているほどではないが、これが原因でタイヤの空気が抜けていった。

タイヤの空気が極端に抜けた状態で走行すると、タイヤを大きく破損させてしまう。

② 破損したタイヤを観察すると、内部のワイヤが錆びていることが分かる。

この錆びは一部だけでなく、広範囲に及んでいる。

ワイヤが錆びたことによってタイヤの強度が落ち、パンクにつながったのではないか。

ピンチカットによる傷が出来て、そこからタイヤ内部に水が浸透していき、ワイヤを錆びさせたのではないか?

自分の推測も加えると、②が原因ではないかと思っています。

自分は、タイヤの空気を割とマメに補填する方なので、

タイヤの空気圧が極端に下がっていたということはないと思うんです。

②の状況で、走行中にバーストまでではないが大きな空気抜けが起こったように感じています。

バーストのような音はしなかったし、タイヤの完全破壊までは少しですが間があったからです。

さて、タイヤの交換についてですが、まずはホイールが損傷していないかどうか?

パンクしてから、100メートルくらい(?)は走行していると思います。

ホイールが損傷していれば、修理不能でしょうから交換しなければなりません。

しかし、もう同じ型のホイールは入手が難しいでしょう。

幸い、調べてもらったところ、ホイールはダメージを受けていませんでした!

良かった・・・

肝心のタイヤ交換について

全く同じ銘柄の新品タイヤであっても、他の3本のタイヤはすでに摩耗しているので、外径が同じではありません!

特に自分の車のような直結4WD車では、4輪すべてが同じ回転数になってくれないと、駆動系に無理な力がかかります。

「だから4WD車の場合は、タイヤ1本だけの交換は良くないんですよ!」

と言われました。

センターデフを備えたフルタイム4WD車では、前輪と後輪の回転差により、センターデフのオイルが過熱して発火した事例があったそうです。

自分の車はセンターデフは使わない直結式なので、この点についての心配は要りませんが、

直結4WD走行では、前輪後輪の回転数の差は解消出来ないので、やはり駆動系に無理な力はかかるでしょう。

でも、夏道で4WD走行にすることはほとんどありません。

使うのは雨天時や横風が強い橋の上くらいで、一時的な使用の時だけです。

短時間の使用なので、タイヤのわずかな外径差による問題は大きくはないでしょう。

そして、雪道ではスノータイヤに履き替えてしまいます。

仮にこの夏タイヤにチェーンを巻いて4WD走行をするとしても、

雪道ではタイヤがスリップしてくれるので、わずかなタイヤ外径差は問題にはなりません。

このようなことを考えた上で、タイヤは1本だけ新品に交換することにしました。

全く同じ銘柄のタイヤは残念ながら在庫がありませんでしたが、

同じメーカーの似たシリーズのものがあり、それに交換してもらいました。

これで、とりあえず一安心となりました!

初めての経験でしたが、ちょっと怖い体験になりました。

高速道でのパンクでしたから、一歩違っていたらタダでは済まなかったでしょう。

一つ幸運だったのは、ピンチカットした時のタイヤは前輪だったんですが、ローテーションで後輪に移動させていたんです。

後輪のパンクだったので、まだ安全だったのかもしれません。

冬はスノータイヤ(スタッドレスタイヤ)に履き替えて、夏タイヤに戻す時にローテーションしているんですね。

ですから、奇数回目のローテーション後のパンクだったのが幸いした、ということになります。

一歩間違えばどうなっていたか・・・ 高速道でパンク

狭山日高インターから圏央道に乗りました。

そして、5分も経たないうちに車体後部の振動が起こり始めました。

何だろうと思っているうちに振動が激しくなり、ガタンガタンという後部の上下動に変わりました。

パンクだ!

でも、幸いにも車を路側帯に移動して停車する余裕は残っていました。

自分の車にはテンパータイヤという応急用スペアタイヤが積んであります。

でも、最近はジャッキを積むことは止めてしまっていたんです。

あ、今思い出しても、あの状況で自分にタイヤ交換は出来なかったでしょう。

車の通行量が凄かったんです。

で、JAFに救援依頼の電話をかけました。

直ぐに対応を始めて下さいました!

場所の確認が済むと、救援の方と作業車をすぐに手配!

電話したあと、タイヤを見てみると、もうグチャグチャになっていました・・・!

原因を色々と考えていましたが、次々に迫ってくる後続車のせいで全く落ち着きません。

正直、かなり怖かったです。

まずロードサービスの方が点検に来て下さり声掛けをして下さいました。

そして、JAFの方2名が2台の作業車と共に到着。

まずは、全員の安全確保、そして、安全な作業スペースの確保。

1名の方は、作業場のかなり手前で旗振りをして、車の流れがこちらに向かないようにして下さいました。

修理作業の方は、笑顔と素早い動きと的確な説明と応対で、本当に心強い助っ人でした!!

今どき、このような対応をして下さる方がいるとは!

テンパータイヤを左前輪に装着して、左前輪を後輪のパンクしたタイヤと交換する作業でした。

作業終了後、一番近い鶴ヶ島インターで高速を降りて、

2人の作業員の方からアドバイスを受け、手続きの書類にサインして終了となりました!

JAFロードサービス埼玉支部坂戸基地の、南様、鶴間様、

本当にお世話になりました!!

・・・でも、

なぜこんなことになってしまったのか?

自分は、このタイヤの状況を見てすぐに「バーストだ」と思ったんですが、

パンクのあとしばらく走行するとサイドウォールが損傷してこのようになるとのことでした。

でも、どのようなパンクだったのか?

明日タイヤをじっくり観察すれば何か分るでしょうか?

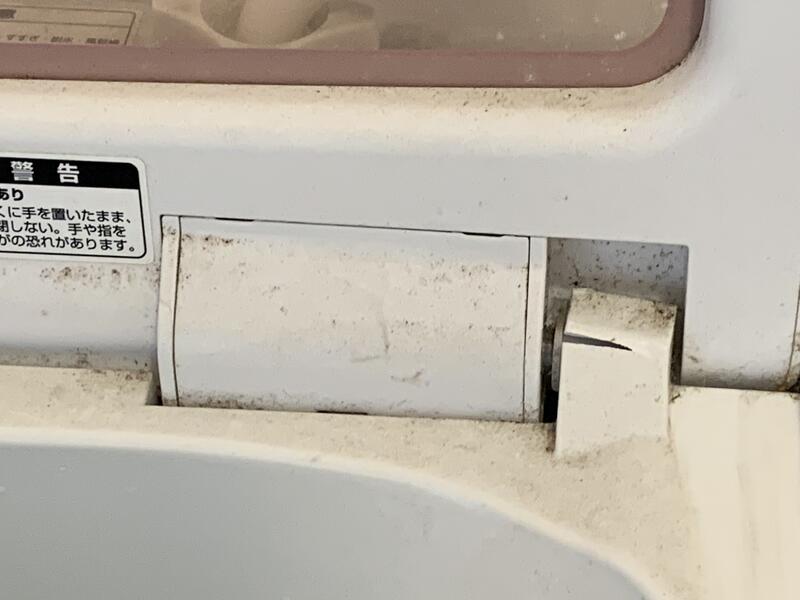

洗濯機上蓋のヒンジ部分を直したい

我が家の洗濯機ですが、かなり酷使されています。

そして、最近不具合が出るようになってしまいました。

カミさんが洗濯ばかりしてるのが理由の一つなんですが。(笑)

そこで、洗濯機本体から蓋を取り外して修理を試みています。

ヒンジが傷んでヒビが入っています。

左右両側とも同じような状態です。

ここのカバーを外してみると

このゴツイ金属部品を受ける部分は、かなり強度が必要だと思うんですが・・・

軸受に相当するこの部分は、全てプラスチック製で厚みもあまりありません。

明らかに強度不足だと思われます。

さて、これをどうにかして補強できるでしょうか・・・?

丸ノコ定規を作り直す

初めて作った丸ノコ定規にいくつか不満が出てきました。

丸ノコ定規の最も重要な箇所は、丸ノコベースへのガイドに正確な直線が出ているかどうかです。

このガイドですが、ほぼ直線の出ている木材、又はアルミアングルなどの金属材などを使うことばかり考えていました。

そして、これらの材を板に接着固定する際に長い正確な直定規を当てて正確な直線を出そうとしていました。

最初の丸ノコ定規はこの方法で作ったんです。

しかし、ガイドを接着して固定するまで直定規を当てているのが難しかったです。

正確に言うと、直定規にピッタリと沿わせたままガイドを固定するのが難しかったのです。

また、幅が狭い木材をガイドにして接着したんですが、ボンドがはみ出てしまい、ボンドを取り除いてキレイにするのが結構大変でした。

残って固化したボンドは丸ノコの動きにかなり影響を与えてしまい困っていました。

ここで、他の方の色々な製作例を参考にして気付いたんですが、ガイドは幅狭である必要はないんですね。

そして、ガイドの左右どちらでも丸ノコが使えるようにしてある製作例が多いのですが、これも必要なく片側だけ使えれば充分なことも使ってみて分かりました。

そして、ガイドを幅広の合板で作ってある例が新たに参考になりました。

ホームセンターのカットサービスなどを利用して、合板をある程度幅広に真っすぐ切ってもらえば、

それだけで正確な直線ガイドが出来上がることになります!

直定規に沿わせて固定する必要もありません。

さらに、3ミリ厚ほどのカラーベニア板にガイドを固定するんですが、

カラー面側の滑りがいいので、このカラー面の上を丸ノコベースが滑るように動いていくようにした方がいい訳です。

つまりガイドは、カラー面に接着固定した方がいいことになります。

自分が最初に工作した時は、ガイドはカラー面とは逆側の面に接着してしまっていました。

カラー面が切断したい材料側だと、丸ノコ定規は切断作業時の材料に対して滑りやすくなるので良くないですよね!?

これらのことを踏まえて、丸ノコ定規を作り直すための材料をホームセンターに買い出しに行きました。

運良く1200ミリ長300ミリ幅ほどのパネコート合板の端材数枚があったので、2枚買いました。

パネコートは丈夫でいいんですが、塗装のない普通の合板でもいいと思います。

300ミリを3等分に切ってもらって、1200ミリ長で約99ミリ幅の板6枚が出来ました!

これを使って、手持ちの3種類の丸ノコに対して、それぞれ1200ミリ長、600ミリ長の2種類ずつの定規を作ることにしました。

短い定規もあった方が便利だと思います!

ガイドを接着するカラーベニア板は手持ちのものを使いました。

さて、カラーベニア板にガイドを接着するところまでは済ませておきました。

このまま数日置いて接着剤をしっかり固化させることにします。

最後に、カラーベニアの余分を使用する丸ノコで切り落とせば完成です!

コの字の切り込み どうやるか

台所用の食材置き2段テーブルの作成を再開しました。

ラジアタパイン材の4隅を丸め、さらに面取り(面の縁を丸める)までは何とか出来ていました!

このうちの1枚は、中段になるので、脚になる角材が通るように、コの字形にくり抜く必要があります。

板の辺の垂直方向には丸ノコで切り込めるんですが、残りはジグソーで切るのが通常の方法でしょう。

又は、丸ノコで垂直切り込みを繰り返して、コの字の部分を全て細かく粉砕してしまう方法もあります。

もう一つはマルチツールを使う方法で、今回はこの手で切り落としてみました。

丸ノコの切断面はキレイなんですが、マルチツールの切断面はキレイではありません。

特に面に対してキレイに垂直に切り込む工夫が何か出来ないか?

そのことをずっと考えています。

マルチツールを垂直に下降させる、簡単なリフターのようなものを自作出来ないか、考えをめぐらしているところです。

ワンコ2匹も連れてお出かけ

旅先からの帰りは荷物がたくさんです!

野菜や果物ばかりなんですが。(笑)

寝床に入った2匹とたくさんの荷物を積めるように作ったテーブルですが、便利に使えそうです!

このOSBボードは12ミリ厚ですが、非常に強くて頑丈です!

合板より安い所もGood!ですね。

手を加えたい所はいくつかあります。

① 移動中、ケージ(寝床)が動いてワンコたちが落ち着かないので、ケージを固定したい。

② OSBボードの角や表面のささくれが予想以上に鋭くて危険な状態。やすりがけ等の処理をしたい。

③ ケージを吊るして持てるようにしたい。

少しずつ改良していきたいと思います!

ワンコの寝床を車に収納する際のテーブルを作る

自分の車の後部にワンコたちの寝床を収納します。

その際、空きスペースを有効に使ったり、暑い時はワンコたちの寝床の風通しが良くなるようにしたいと思います。

そこで、OSBボードを使ってテーブルを作ることにしました。

天板のサイズは、780 × 1300、脚は、38ミリ角510ミリ長のホワイトウッド材です。

OSBボードの端材で脚の補強版を作ってみました。

補強版と脚を天板に固定するのに工夫が必要でした。

さあ、車の荷物室に入れてみます!

うわー!

ダメですね!

サイズを欲張って大きくし過ぎてしまいました。

側面も脚の下部も引っかかって、入りきりません・・・

では、長辺方向のサイズを45ミリ切り詰めることにします。

片側だけ脚を天板から外し、天板を丸ノコでカットします。

再び脚を取り付けます。

OSBボードはビス止めに弱く割れやすいのでは? と先入観があったんですが、

割れたりせず、ビスも良く効いてくれます!

さあ、今度はどうでしょう?

車に載せてみます・・・

やったー!

ピッタリです!!

通常は、寝床のワンコたちは下、荷物は上ですが、

暑い時はワンコたちの寝床を上側にして、荷物は下側にしようと思います。

明日、寝床を実際に収納してみます。

横溝ビットでキレイな溝が彫れる ワンコの寝床2台め

ワンコの寝床を作る際、ストレートビットで彫った溝がキレイではありませんでした。

そこで、今度は横溝ビットを使って溝を彫ってみたんですが、とてもキレイに溝が彫れました。

1回の操作で彫れる溝の深さについても、横溝ビットの方が有利なようです。

ワンコの寝床2台めの柱4本に溝がしっかりと彫れました。

さらに、2台とも簡単に出入口を閉じれる工夫を追加しました。

このあとは、この2台を車に積んだ時に、スペースを有効活用できるようなテーブルを作ろうかと考えています。

ワンコの寝床 好評につきあと数台増産(笑)

昨日出来たワンコの寝床ですが、我が家の犬たちにはちょうどいいようです。

夏は上面以外は風通し全開、冬は底面と側面を断熱補強するので、寝るにはかなりいいと思います。

1シーズンだけの対応だと快適ではないでしょう。

自分のテント泊を連想しながら作成したんです。

あと数台増産と書いたのは、旅行の時に車で2匹移動させる時もこのケージが良さそうなんです。

2段重ねで自分の車に載せられるのはイイと思いました!

下の写真の上のも今回作ったタイプに変えます。

このあと、扉をしっかりと取り付けたり、改良したりすることを考えています。

あ、「好評につき」って、自分が勝手に言ってるだけです。(笑)

新しい家族の一員 寝床作んなくちゃ!

我が家に連れてきた新しいワンコ君ですが、この子の寝床を急いで作ってやらないといけません!

犬小屋じゃないんです。

室内に置くケージのような感じのものです。

全部木で作ろうかと思いましたが、ネット上のDIY例も参考にさせてもらいました。

すると、ワイヤーネット を使う方法が簡単で安く仕上がりそうなことが分かりました!

そこで、自分の考えも合わせた折衷案を考えました。

底板と天板は9ミリ厚の針葉樹合板、柱はホワイトウッド2×2角材、

ワイヤーネットは、柱にトリマーで彫った溝に固定する方法です。

部屋(ケージ)の中の寸法は、長さ680 × 幅455 × 高さ410 としました。

まず柱の固定をしっかりとやる為に、2×4用の金具をディスクグラインダーで切断します。

金具8個分が出来ました!

木材の切断は新しいハイコーキの丸ノコがとにかく快適で正確です!

また、ワイヤーネットを固定するための溝はトリマーのストレートビットで時間をかけて彫りました。

やっぱり横溝ビットの方が仕上がりがキレイになるようです。

では、木ネジを使って木材を固定し組み立てていきます。

こんな感じに出来ました。

とりあえずコータ君に中に入ってもらいました。

何とか2匹分の寝床が用意出来ました。

目隠しの布は付けてやろうと思います。

また、冬季は、床と側面は断熱仕様にする予定です!

サイクロン集塵機の改良について考えています

2段サイクロン集塵機の試作をして、簡単にですが、様子を観察してみました。

その結果、現状では、

非常に細かい埃は、サイクロンで効果的に分離出来ていないようでした。

この細かい埃を取り除くのに、ウォーターフィルターを使う手が紹介されていて、これだ! と思いました。

で、さらに考えていたんですが、ウォーターフィルターを作る前に、サイクロンシステム自体の改良が出来ないか調べていました。

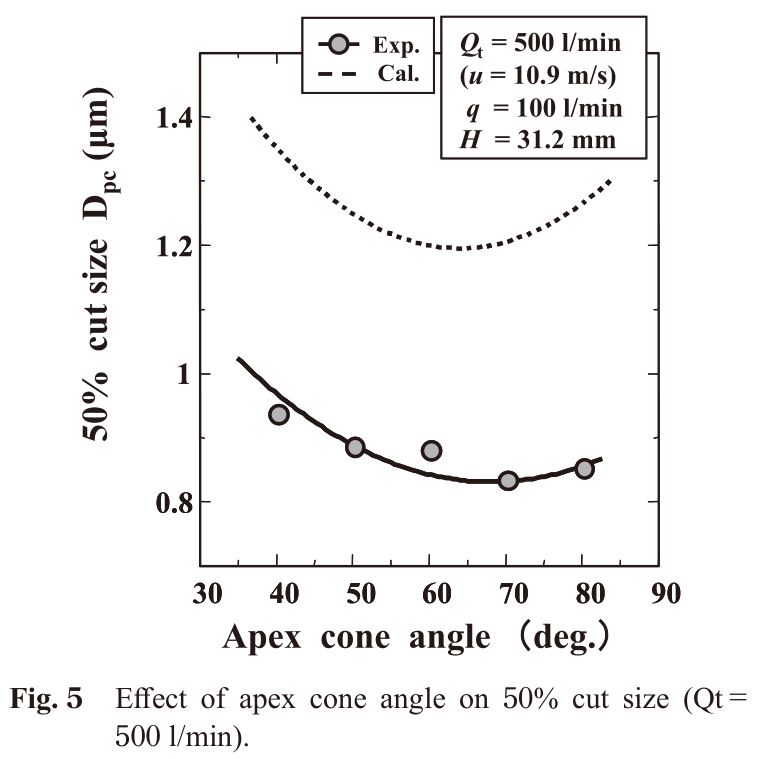

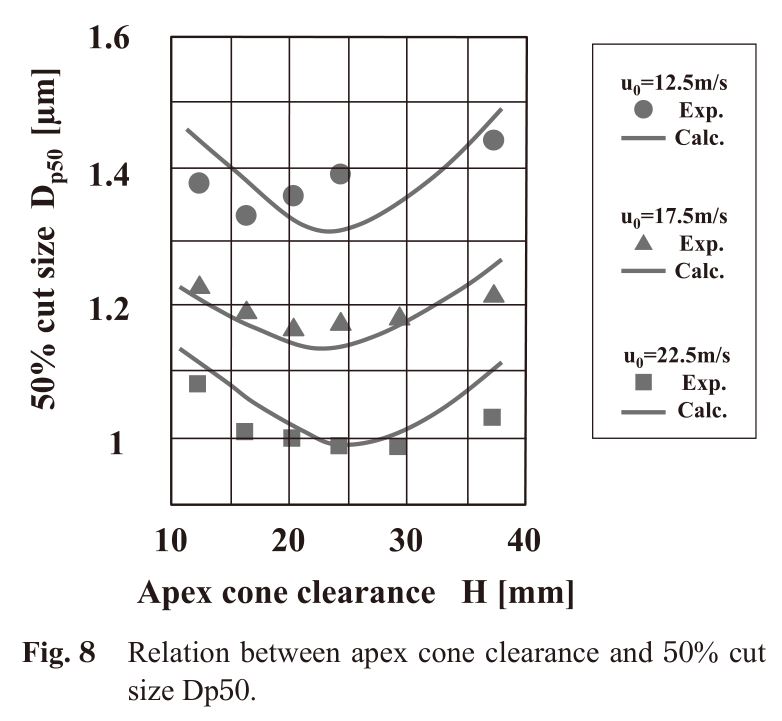

すると、サイクロン集塵についての研究の興味深い文献が見つかったんです!

完全に理解出来ている訳ではないのですが、内容の一部を紹介したいと思います。

下図のように、サイクロンユニットの出口に円錐(コーン)ブロックを設置することによって、

細かい埃の捕集率が改善されるという内容です。

円錐ブロックがある時と無い時の、埃粒子のふるまいのシミュレーションが下図です。

円錐ブロックが無い方は、粒子が捕集箱に落ちにくかったり、

落ちても運動し続け、再びサイクロンユニットの方に吸い上げられている様子が分かります。

この理由ですが、サイクロンユニット出口、特にその中央付近には上昇気流が生じており、

この気流が、捕集箱に落ちた埃を再びサイクロンユニットの方へ吸い上げてしまうようです。

円錐ブロックの設置は、この上昇気流の影響を低減する効果があると考えられます。

そして、この円錐ブロックの頂角の角度に最適値があるという実験が紹介されています。

この実験の結果は以下のようですが、円錐ブロック頂角の角度は、65°付近が最適なようです。

「頂角角度約65°の時が、最も細かい粒子を捕集出来ている」という結果が表されています。

次は、サイクロンユニット出口から円錐ブロック底面までの距離についてです。

上のFig.6のHの値を変化させた実験が紹介されています。

円錐ブロックが無い場合、サイクロン出口の中心部付近の上昇気流が顕著なのが分かります。

この上昇気流の影響を低減できる条件は?

サイクロンユニット出口から円錐ブロック下部までの距離Hの最適値はいくつでしょうか?

Fig.7からは読み取りづらいと思います。

次のシミュレーション計算結果が紹介されています。

H=24mm付近が、最も細かい粒子を捕集出来るという結果です。

以上のことから、円錐ブロックの底面の直径は、

(24×tan32.5°)×2 ≒ 30.6mm と計算出来るので、

円錐ブロックの形、サイズ、設置位置も決定出来ますね!

工作して設置出来たら報告したいと思っています!!

集塵機のパワーコントローラー

集塵機の出力を調節出来るように、パワーコントローラーを用意しようと考えています。

普通なら製品を買うところですが、キットも結構安価なので、どうせなら高出力タイプを作るのも面白そうな気がしてきました!

一般的な集塵機のモーターはACブラシモーターで、いわゆる最も古典的なタイプです。

このモーターの出力(つまり回転数も)を調整するには、直列に抵抗器を入れるようなやり方が大昔は行われていました。

現在は行われていないはずです。

抵抗器が電力を熱として消費してしまうし、またこのような電力型可変抵抗器は大がかりになってしまうからです。

そこで、電力ロスが小さい方法として、スライダックを用いるか、トライアック素子を使った回路でコントロールするかということになります。

スライダックは、可変電圧トランスといった感じで、次のようなイメージです。

きわめてシンプルですが、今となっては、重く大がかりなものになってしまいました。

さて、トランスやスライダックを使わずに電力ロスの少ない電力コントロールを行おうと考えられたのが、サイリスタ、トライアックといった素子を使う方法です。

下図の一番上がAC100Vの波を表しています。

この波の、ある部分だけ電流を遮断してしまおうという方法なんです!

上図のような適切なトリガパルスをトライアック素子に入力してやれば、点線部分では素子が電流を遮断してくれるんですね!

この方法だと、電流を遮断している間は、素子の消費電力は極めて少なく(電流ほぼゼロだから)、

電流を流している間は、素子内の電圧降下が少なくやはり素子の消費電力は極めて少ないというメリットがある訳です。

電力ロスの少ないこの電力コントロール法はどんな機器にも使える訳ではなく、またAC電源を汚す原因にもなり、万能ではないのですが、古典的なACブラシモーターを使った機器には有効なんです。

で、このトライアック素子を使った電力コントロール回路の例は以下のようです。

部品も高価なものはなく、部品点数も少ないです。

また、この回路のプリント基板ですが、秋月電子が1000円で取り扱っているので、すぐに製作を始めることが出来ます!

あとは、放熱器とケースを用意してあげればオッケーですね。

2段サイクロン集塵機 早く動かしてみたい

2段サイクロン集塵機を形にして、テスト運転までこぎつけたいと思います!

まずは、ペール缶の蓋にサイクロンユニットを取り付けますが、

蓋がペコペコしてしまうので、ラワン合板で蓋を補強します。

ラワン合板を蓋の形に合わせてトリマーで切り抜きます。

こんな感じになります。

次は、缶の蓋と補強合板両方に75ミリ径の穴を開けます。

蓋の鉄板は、ホールソーで円周に沿って穴あけをしたあと、回転砥石で鉄板を削って穴を整形します。

ここは真円までにしなくても大丈夫です。

合板の方は、木工ドリルとジグソーを使いました。

この合板を缶の蓋に重ねて、サイクロンユニットをビス止めします。

もう1段のサイクロンは前回作ってあったので、これら2つを内径50ミリのサクションホースで直列に繋げます。

1段目のペール缶にはゴミの大部分が集まり、

2段目には除去しきれない細かい埃を集めようという予定なんですが•••

これで試運転出来ますね!

早速動作させてみたら、大きいゴミ、細かいゴミ、快適に吸い込みます!

でも、この実験のポイントは吸引力ではなく、

ゴミや埃を上手く分離して、集塵機本体のフィルターを詰まらせないようにすることです。

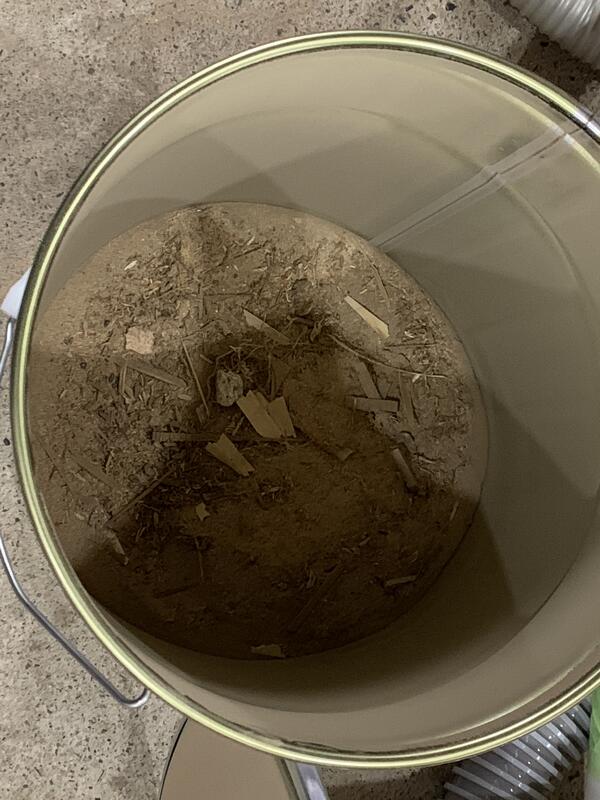

ゴミや埃の収集状況を見てみましょう。

まず1段目です。

ゴミや埃の大部分が集まっているようです。

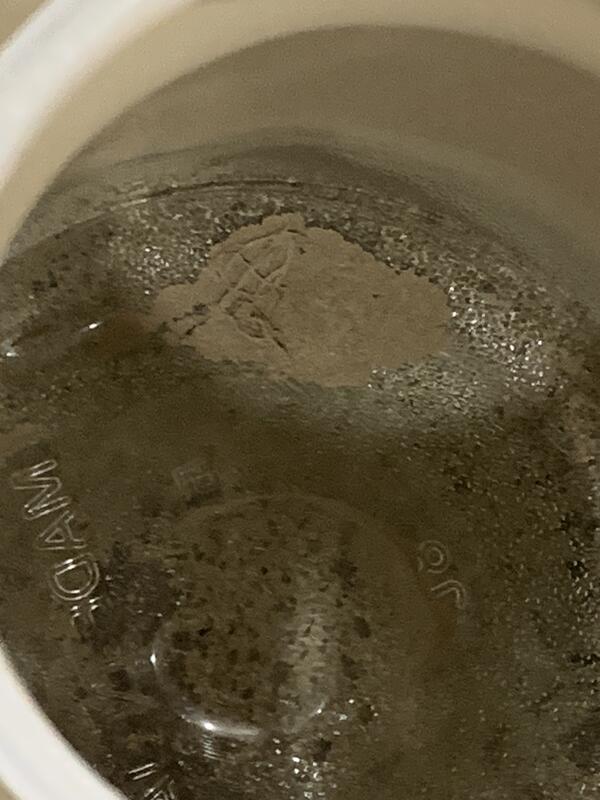

2段目には大きいゴミは全く来ておらず、細かい埃の一部が来ていました。

この埃がどれくらい2段目で収集出来ているかがポイントなんですが。

2段目のゴミの量は非常に少なかったです。

でも、細かい埃が集塵機の方に行ってしまっているようなら、この2段目のサイクロンには意味がないことになります。

では、集塵機本体のフィルターの様子は?

大きなゴミは全く来ていませんが、細かい埃で汚れています。

しかし、吸い込んだゴミの量に対して汚れは少ないのではないかと感じました!

とりあえず、今日の試運転は成功だったと思います!

今後、さらに運転してみて、様子を観察していきたいと思います。

また、これらを一まとめにして移動出来るように、移動台も作ろうと考えています。

運良くいい買い物が出来ました! ハイコーキ製丸ノコ

これからずっと作業するために、そろそろいい丸ノコを買おうと思っていました。

ハイコーキ、マキタのものは定評があります。

また、京セラ(旧リョービ)にもプロ用モデルがあり、独ボッシュ社の工具も人気があります。

この前購入したのは、85ミリ径チップソーのとにかく小さくて軽いミニ丸ノコです。

これは小回りがきくのが何よりの利点ですが、厚いものは切れないし切り口がキレイでなく精度良い切断には向きません。

ミニ丸ノコが活躍するのは普段とは違った場面に限られるので、いい悪いではなく適材適所なんですね!

さて、普段使いの精度の良いキレイな切断のための丸ノコが別に必要になります。

今まではDIYモデルのリョービMW46を使っていましたが、

ベースをアルミに交換して、チップソーも黒プラスに交換して使っていました。

これだけでも別の道具になったような向上ぶりだったんです!

特にチップソーを交換した時の切断面のキレイさにはもの凄く驚きました!

そして、この前のフローリング作業にはしっかり活躍してくれたんです。

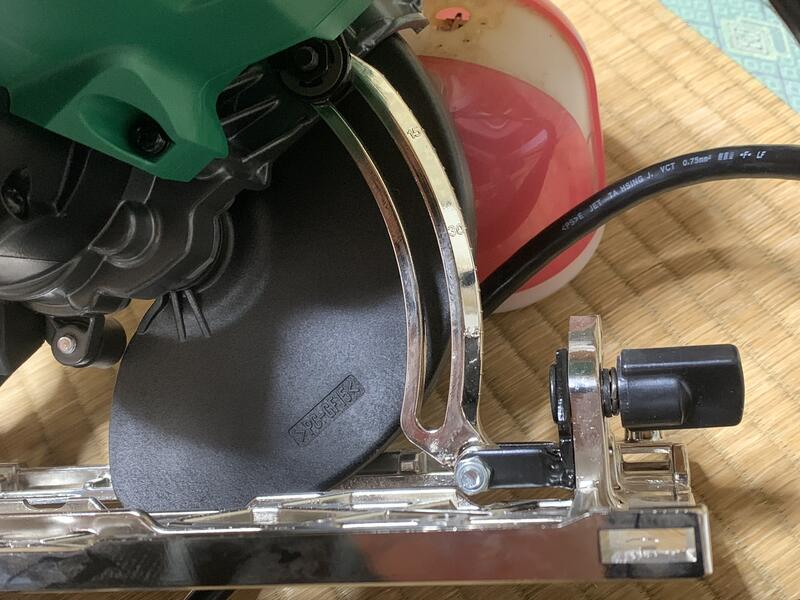

で、今回新たに購入しようと候補にあげていたのは、

マキタ5230(125ミリ径)、

ハイコーキC5MEY(125ミリ径)、C5MEYA(147ミリ径)

あたりでした。

この中では、C5MEYAが最も造りがしっかりしていて精度が高く、ベースに対する刃の位置の微調整も出来るモデルでした。(造作丸ノコの位置づけ)

先週の土曜日、ホームセンターの電動工具のコーナーを何気なく眺めていたら、

このC5MEYAが店頭処分品で売られていたのでした!

店頭処分品ということは、店頭で触られてはいるけどまだ1度も動かしていないということなんです!

箱は無かったんですが、これが1万円近く値引きされて売られていたんですね。

運のいいことに急に出合うってこと、あるんだな~! とすごく嬉しい気分でした。

この丸ノコの精度の高さ、利便性の高さが感じられる箇所をいくつか紹介します。

平面度が高く、滑りの良さそうなしっかりとしたベース。

切断面に対するベースの傾き調整の固定ネジが前後2か所にあり、ベースが歪みにくい。

通常の垂直切りをしたい時は、ワンタッチでベースが固定されるようになっているが、その時の直角補正の微調整が出来るようになっている。

また、逆傾斜(5度)切りの設定もワンタッチで出来るようになっている。

いずれの機能も、切断角の直角を正確に素早く出すためにもメリットが高いことになる。

切断深さ調整のためのガイドの剛性が高く、切断時に本体が安定する。

チップソーとベースの平行が狂ってきた場合、微調整して補正出来るようになっている。

電子制御の小型モーターなので、軽くて重量バランスも良く、切断作業時にモーターが材木を押さえる手の邪魔になりにくい。

2日間 外で強作業

自宅の裏庭に、柿の木(渋柿)、枇杷の木があります。

これらの木に実が成るころに「ハクビシンが出没している」と近所の方から言われました。

柿の木は空調の室外機の傍にあり、この室外機は防音の覆いで3方を囲まれています。

つまり、柿の木はこの囲いの内側にあるので、上方に真っすぐ伸びて、実も3メートルほど上に成っていたんです。

この空調機も室外機も今は使われていないので、囲いを全て撤去して、その上で柿の木への対処を考えることにしました。

2辺分の基礎はハンマーで解体しましたが、中々の重労働でした!

この後の途中経過の写真があれば良かったんですが・・・

作業を始めると集中して夢中になってしまい写真を撮っていません。

作業が一通り全部終わった様子を載せておきます。

奥のひょろっとした柿の木は高さを2メートルほどに切り詰め、手前の枇杷の木は枝をかなり剪定しました。

防音の囲いは全て解体したあと、目隠し用のフェンスとして配置し直しました。

動物の住み家が出来ないよう、出来るだけ風通しが良くなるよう考えました。

この後、剪定した枝や幹はさらに小さく切断して運び出します。

今回の作業はとりあえずここまでです。

ドリル本体に合わないバイスを使えるようにしたい

大型ドリルを使う時、穴を開ける材料をしっかりと固定しなければならない場面が出てきます。

この材料を固定する金具がバイスと呼ばれるものです。

大学時代にアルバイト先から譲ってもらった大型ドリルを温存していたんですが、先日これに使うためのバイスを買ってきました。

サイズも計らずに、こんなもんでしょうと買ってきたバイスですが、これがこのドリルに合いませんでした。

固定するボルトの穴の位置が狭かった・・・

どうしよう?

ドリル本体の台とバイスの間に木の角材を入れる?

いや、鉄角パイプ? 鉄のコの字アングル?

とか考えているうちに、こんな金具を見つけました。

鉄製なので硬く頑丈です。

もう、失敗しながら穴あけしてボルトを通しているんですが・・・

これをドリル台にセットします。

このボルトの下側は蝶ナットで固定してあり、ワンタッチで緩めて動かせるようにしてあります。

この上にバイスを乗せて六角穴ボルトで止めます。

ガッチリ固定されました。

これで行けると思います!

板の側面の横溝(雌実)の幅を広げたい

やはり横溝ビットで彫るのが仕上がりもキレイなようです。

でも、手持ちの横溝ビットでは幅が合いませんでした。

そこで、ストレートビットで何とかならないか、数日考え続けました。

もちろん、トリマーテーブルを利用して作業出来なくはないんです。

しかし、加工しようとする木材が大きくて重い時は、木材をガイドに沿って正確に動かすのが難しくなります。

木材を固定して、工具(トリマー)を動かすようにしないとダメなんです。

トリマーを木材に当てて、ぶれないように動かしていくための治具を作りたい。

で、やっと出来ました!

アルミニウム製のLアングルに、4ミリ径の穴を開けます。

その穴を中心に半径65ミリの弧となる溝を彫っていきます。

ドリルで穴を連続して開けていき、さらにディスクグラインダーの薄刃で削っていきます。

上の穴は失敗です・・・

こんな感じになりました。

これをルーターに固定します。

このようにしておけば、板面から溝までの位置を微調整出来るようになります。

使用感はバッチリでした!

根太貼りフローリング(11) ひとまず完成!

細かい補修、補助材の塗装等は後でやりますが、ひとまずこれで完成しました!

床鳴りもほぼありません。

これで1年を通じての様子を見てみます。

細かい仕上げ等、素人の領域を出ませんが、次回はもっと上手く出来ると思います!

そして、この隣の部屋の床ですが、杉無垢板の根太貼りフローリングに挑戦してみようかと考えています!

根太貼りフローリング(10) フローリング釘打ち

フローリング材の仮並べが終わり、配置にほぼ問題が無かったので、フローリング材の固定作業に入ることにしました。

フローリング材を全て外し、順番通りに積み上げておきます。

再度、基準の線を墨出しレーザーで出して位置を確認します。

左端のレッドパイン材は、真鍮釘を脳天打ちしてありますが、違和感はほぼありません。

このあと、フローリング材を固定していきますが、

専用のフローリング釘を施工後見えなくなるように、フローリング材の雄実(おざね)の根元に打ち込んでいきます。

この打ち込みの最後は、フローリング材を傷付けないようにポンチを使って下の写真のように作業します。

さて、この作業が上手く進みませんでした。

ポンチで打ち込む時、釘が曲がってしまうのです。

昨日使っていたポンチは、穴あけの位置決めに使うセンターポンチだったんです。

フローリング釘用のポンチと伝えて買ったつもりだったんですが、確認が甘かったんですね。

で、今日ホームセンターに相談したところ、その用途なら「釘締め」でしょうと言われました。

そのポンチと釘締めの違いは道具の先端だけで、釘締めは平らで、ポンチには突起があるんです。

その方に、フローリング釘用のポンチがあるんじゃないでしょうか? と聞き直したところ、

その道具は知らないとのことでした。

その方は、いつもお世話になっている詳しい方だったので、不思議に思いました。

でも、しばらく話を続けているうちに分かりました!

プロは釘締めを使っていて、プロにはポンチは必要ないということなんですね!

その方にお礼を言って電話を切ったんですが、勉強になりました!

そして、穴あけ用センターポンチは代用にはならず、

釘が曲がる原因になることも、これら3つの道具の先端を観察すると良く理解出来ました!

さて、明日は道具を変えて作業を再開してみます!

サイクロン集塵機を作成中

工作室が木工工具から出る木くずで凄いことになっています。

試しに家庭用掃除機で吸い取ってみましたが、フィルターがすぐに詰まって5分と連続運転出来ないんです!

業務用集塵機がどうしても必要なんですね。

そこで、奮発して割引きセール中だったMakitaのモデルを買ってきました。

早速使おうと思ったんですが、おが粉とかの粉塵だと標準フィルターはすぐ詰まってしまうらしいんです!

フィルター掃除とかのメンテも大変らしい。

細かい粉塵用には、別売のオプションをあれこれつけなくちゃいけないとも。

これは困ったと調べていると、サイクロンの仕組みで粉塵を効率よく取り除く方法が紹介されていました。

この仕組みの自作用サイクロンユニットが販売されています。

製作例等の動画もありますので見てみて下さい。

中々面白いですよ!

で、自分でもやってみることにしました。

今回は試運転だけで、もう少し工夫を取り入れたものにしようと考えています。

試運転の様子です。

ダストボックスは8リットルのガラス容器です。

工作室の細かいおが粉を大量に含んだ粉塵を吸引してみました。

特に細かい粉塵が集塵機本体に出来るだけ行って欲しくないんですが、どうでしょう?

下の写真は、集塵機本体に向かう口ですが、かなり汚れているように見えます。

今回はフローリング作業の合い間にちょこっと実験しただけなので、本体のダストバッグの写真等撮っていませんが、

細かい埃はダストバッグにかなり付着していました。

もう少し工夫できないか?

細かい粉塵の場合、吸引時の風力が強すぎてもダメらしいんです。

集塵機のモーターは1kWほどですが、コントローラーを作って吸引力を落とす工夫をしてみたいと思います。

また、ペール缶も使って、2段サイクロン構成にしてみようかとも考えているところです。

根太貼りフローリング(9) やっと終わりが見えてきました!

フローリング材を固定する前に、並べて確認しています。

いただいたフローリング材3種類を何とか配置できました。

夜になり、近所迷惑になるので、残りは明日以降にしました。

トリマーも活躍してくれましたが、最も正確な仕事をする手助けをしてくれたのは、自作の丸ノコ定規でした。

細かい部分の手直しがまだありますが、やっと終わりが見えてきました!

根太貼りフローリング(8) 床面の辺の直角を出す工夫

これまで、床面に合わせてフローリング材を切ることばかり考えてきました。

しかし、別の木材を加工して適所に配置するのも手かな? と、今日思いつきました!

まず、床面に直角の辺を作るための線引きをします。

このような作業は、レーザー墨出し器が威力を発揮してくれます!

ここでは、手前の辺を基準にして、その辺に対して直角の辺を作るための線引き作業をしています。

次は、保管してあった12ミリ厚3.6メートル長のレッドパイン材を引っ張り出してきました。

これを、床の1辺2.7メートル長に合わせて切断しました。

次は、この長辺方向に斜め切りをします。

このような時の線引きは、普通は墨ツボを使うのですが、今回はレーザー墨出し器を使いました。

このレーザーラインに沿って、点をいくつか打っておき、これらの点を結ぶ直線を定規を当てて引きます。

この線に、昨日作った丸ノコ定規を当てて、2.7メートルの長さを数回に分けて直線切りします。

さて、床面に当ててみます。

柱に合わせるように切り欠きを作りますが、ここまでくれば楽ですね。

まあまあでしょう!

明日はフローリング材の固定に進めるかもしれません!

根太貼りフローリング(7) 作業再開

この根太貼りフローリングの作業を進めるのに、まだ準備がかなり必要です。

まずは、根太の配置の失敗への対処ですが、幅18ミリの赤松材(12ミリ厚)を用意して、

トリマーで幅6ミリの溝(深さ5ミリ)を彫りました。

横溝ビットではなくストレートビットを使ったんですが、キレイに仕上がりませんでした。

しかし、ここは見えなくなる部分なのでこれでいいでしょう。

この部材をこのように使います。

次ですが、この部屋の床は台形で角も直角ではありません。

そこで、フローリング材も斜めに切らなければならない場面が出てきます。

この斜め切りは、経験のない自分には簡単ではなさそうです。

まず墨出し(線引き)は、墨出しレーザーの手を借りることを考えました。

次は、この墨(線)に沿って直線切りをするのですが、

キレイに切るために、まずは手製の丸ノコ定規を作ることにしました。

2つの丸ノコ用に、それぞれ2つの専用定規が必要です。

作り方は、ガイドの直線を正確に出すところ以外は難しくありません。

下の写真は、木工ボンドでガイドを接着しているところです。

このあとは、接着剤が乾いてから、ガイドの両側を、使う丸ノコで切り落とすだけです。

147ミリ用、85ミリ用の2つが出来ました。

たったこれだけのものなんですが、便利に使えるはずです。

明日、実際に使ってみようと思います!

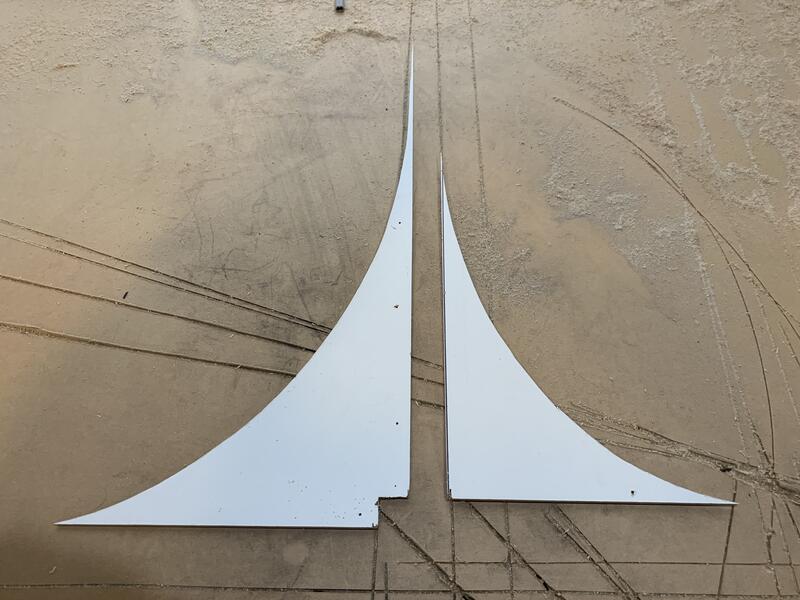

薄い合板の曲線切り

2~3ミリ厚の合板をキレイに切ろうとする時、丸ノコは最適な道具ではないようです。

切断面がケバ立ってしまうようなんですね。

そして曲線切りしたいとなると・・・

ジグソーでも切断面キレイにはならないような気がするんです。

いや、経験が無いので、上手く切る手はあるかもしれないんですが。

糸ノコならキレイに切れるかも。

で、とにかくミニ丸ノコで切ってみることにしたんです。

このミニ丸ノコはMakitaの85ミリ径チップソーのコードレスタイプHS301Dです。

マイナポイントで買いました!

チップソー(刃)を少しだけ出して、曲線切りも同時にやってみることに。

切る前に、付属のチップソーをトリガーの白鰐という刃数の多いものに交換しておきました。

この丸ノコは、コンパクトで軽い(約1.5kgしかない!)のがメリットなんですが、

回転数が1500回転しかありません。

すると、切断面のキレイさはあまり期待出来ません。

まあ、とにかく切ってみることにしました。

あれ?

すごく切りやすいし、まあまあキレイに切れてる?

これは切れ端。

切断面もそこそこキレイです。

この作業についてはいい結果でした!

このウェブサイトは、

NetCommons3.3.7で動いています。

NetCommons プロジェクト 開発の、

CMS+グループウェアです!

| 日 | 月 | 火 | 水 | 木 | 金 | 土 |

23 | 24 | 25 | 26 | 27 | 28 | 1 |

2 | 3 | 4 | 5 | 6 | 7 | 8 |

9 | 10 | 11 | 12 | 13 | 14 | 15 |

16 | 17 | 18 | 19 | 20 | 21 | 22 |

23 | 24 | 25 | 26 | 27 | 28 | 29 |

30 | 31 | 1 | 2 | 3 | 4 | 5 |